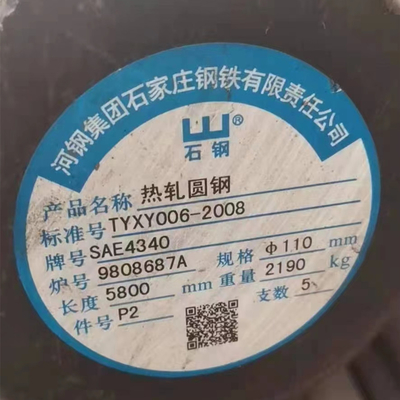

فولاد آلیاژی AISI / SAE 4340

| آنالیز شیمیایی |

| C% |

کربن 0.38 - 0.43 |

| Mn% |

منگنز 0.6 - 0.8 حداکثر |

| پ٪ |

فسفر حداکثر 0.035 |

| S% |

گوگرد حداکثر 0.040 |

| Si% |

سیلیکون 0.15 - 0.3 |

| Ni% |

نیکل 1.65 - 2.0 |

| % Cr |

Chromium 0.7 - 0.9 |

| ماه% |

مولیبدن 0.2 - 0.3 |

مشخصات کلی فولاد آلیاژی 4340

4340 یک فولاد آلیاژی نیکل-کروم-مولیبدن است که به دلیل چقرمگی و توانایی آن در دستیابی به استحکام بالا در شرایط عملیات حرارتی شناخته شده است.مقاومت بسیار خوبی در برابر خستگی دارد.

این آلیاژ، 4340، ممکن است تا سطوح استحکام بالا عملیات حرارتی شود و در عین حال چقرمگی خوب، مقاومت در برابر سایش و استحکام خستگی، همراه با مقاومت در برابر خوردگی جوی و استحکام خوب را حفظ کند.

برنامه های کاربردی

هواپیماهای تجاری و نظامی، سیستم های خودرو، کاربردهای هیدرولیک فورج و دیگر ماشین آلات، میل لنگ فولادی آهنگری.

آهنگری

آهنگری باید بین 2250 تا 1800 درجه فارنهایت (1230 و 980 درجه سانتیگراد) انجام شود.قطعات باید پس از آهنگری در خاکستر یا ماسه و غیره به آرامی خنک شوند.

حرارت درمانی

عملیات حرارتی پس از آهنگری انجام می شود تا فولاد برای ماشینکاری مناسب شود و محدودیت های خواص مکانیکی مشخص شده برای کاربردهای خاص فولاد برآورده شود.روش های مختلفی برای عملیات حرارتی یک قطعه فولادی وجود دارد و تنها از طریق تمرین است که می توان دما و شرایط بهینه را تعریف کرد.اطلاعات زیر فقط باید به عنوان راهنما در نظر گرفته شود.

آنیلینگ

برای به دست آوردن ساختار پرلیتی در قسمت های خاصی برای ماشین کاری، 4340 باید در دمای اسمی 1525 درجه فارنهایت (830 درجه سانتیگراد)، خنک کننده تا 1350 درجه فارنهایت (730 درجه سانتیگراد) و خنک کننده کوره تا 1130 درجه فارنهایت (610 درجه سانتیگراد) بازپخت شود. ) با سرعت 20 درجه فارنهایت (11 درجه سانتیگراد) در ساعت، سپس با هوا خنک می شود.این فرآیند که به عنوان آنیل کامل شناخته می شود، بسیار زمان بر است زیرا شامل خنک شدن آهسته در کل محدوده دمایی از دمای آستنیته تا دمایی بسیار کمتر از دمایی است که در آن تبدیل کامل شده است.

برای به دست آوردن ساختار کروی در درجه 4340 مستلزم آستنیته کردن در دمای 1380 درجه فارنهایت (750 درجه سانتیگراد)، خنک کردن کوره تا 1300 درجه فارنهایت (705 درجه سانتیگراد) سپس به 1050 درجه فارنهایت (565 درجه سانتیگراد) با سرعت 5 درجه فارنهایت (3 درجه فارنهایت) است. º C) در ساعت.این ساختار احتمالاً به ماشینکاری بهتری نسبت به ساختار پرلیت لایهای درشت حاصل از فرآیند آنیل کامل منجر میشود.

عادی سازی

این فرآیند به عنوان گرم کردن فولاد تا دمای بالاتر از دمای تبدیل فریت به آستنیت و سپس خنک کردن در هوا تا دمای بسیار پایینتر از این دمای تبدیل تعریف میشود.درمان ممکن است بر روی محصولات آهنگری به عنوان یک عملیات تهویه قبل از عملیات حرارتی نهایی انجام شود.نرمال سازی همچنین به اصلاح ساختار آهنگری هایی که ممکن است در اثر آهنگری به طور غیریکنواخت سرد شده باشند، عمل می کند.دمای معمولی اسمی برای درجه 4340 1500 درجه فارنهایت (815 درجه سانتیگراد) است، اما تجربه تولید ممکن است نیاز به دمای 50 درجه فارنهایت (10 درجه سانتیگراد) بالاتر یا کمتر از این دما داشته باشد..به عنوان یک قاعده کلی، زمانی که آهنگرها قبل از، مثلاً کربورسازی یا سخت شدن و تمپر کردن، نرمال می شوند، از محدوده بالای دمای نرمال سازی استفاده می شود.هنگامی که نرمال سازی عملیات حرارتی نهایی است، از محدوده دمای پایین تر استفاده می شود.

سخت شدن

این عملیات حرارتی منجر به تشکیل مارتنزیت پس از کوئنچ می شود و در نتیجه سختی و استحکام کششی افزایش می یابد.محدوده دمایی 1500 - 1550 درجه فارنهایت (815 - 845 º C) دمای عادی آستنیته برای سخت شدن مستقیم درجه 4340 است.کوئنچ روغن معمولاً برای 4340 استفاده می شود زیرا سختی پذیری آلیاژ برای این روش کوئنچ مناسب است.

تلطیف کردن

تمپر کردن برای کاهش تنش از فرآیند سخت شدن انجام می شود، اما در درجه اول برای به دست آوردن خواص مکانیکی مورد نیاز برای کاربرد نهایی.درجه حرارت واقعی به گونه ای انتخاب می شود که خواص مورد نیاز را برآورده کند و در بسیاری از موارد یک موضوع آزمون و خطا خواهد بود.

این گرید 4340 همچنین ممکن است با نیتریدینگ یا سخت شدن شعله یا القایی سخت شود.

قابلیت ماشینکاری

این گرید به راحتی قابل ماشینکاری است، بسته به اندازه بخش و پیچیدگی و مقدار ماشینکاری که باید انجام شود، ساختار پرلیتی لایهای درشت یا ساختار کروی به بهترین وجه توصیه میشود.اگر در مورد مناسب بودن هر سازه دیگری تردید وجود داشته باشد، باید ساختار کروی را در عملیات حرارتی هدف قرار داد.

جوشکاری

این درجه در شرایط آنیل شده به راحتی جوش داده می شود، اما به دلیل تأثیر بر خواص مکانیکی باید از جوشکاری در شرایط سخت شده و گرم شده اجتناب شود.جوشکاری در شرایط سخت شده نیترید یا شعله یا القایی توصیه نمی شود.

پیام شما باید بین 20 تا 3000 کاراکتر باشد!

پیام شما باید بین 20 تا 3000 کاراکتر باشد! لطفا ایمیل خود را چک کنید!

لطفا ایمیل خود را چک کنید!  پیام شما باید بین 20 تا 3000 کاراکتر باشد!

پیام شما باید بین 20 تا 3000 کاراکتر باشد! لطفا ایمیل خود را چک کنید!

لطفا ایمیل خود را چک کنید!